手 机:18523963297崔工

Q Q:1015646647

地址:重庆市九龙坡区石桥铺华宇名都商务楼19-1

|

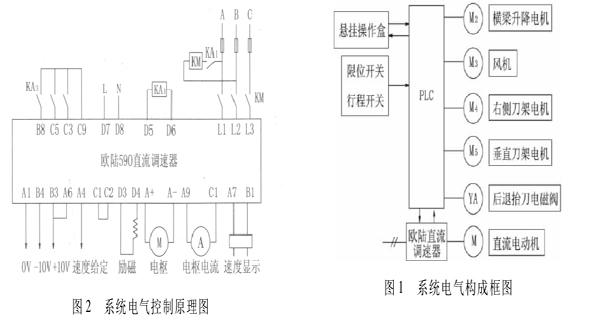

作者:秦刚 摘要:本文主要介绍了采用PARKER派克即原来的欧陆590+全数宇直流调速器和可编程序控制器PLC对龙门刨床电气控制系统进行全而的技术改造。改造后的系统硬件结构简单、操作方便、直观性好、控制安全可靠、运行平稳、调速精度高,而且投入的资金较少,节能效果明显。 关键词:590+直流调速器;龙门刨床;技术改造;节能 1系统电气控制总体改造设计 改造原则:20世纪80年代的龙门刨床电气控制系统比较复杂,经长时间的使用后,电气部分经常发生故障且不便维修,但机械性能基本稳定。为了充分挖掘设备的潜力,保留原机械设备,更换机床电气控制系统,已成为设备技术改造的首选方案。 龙门刨床主拖动系统的刨削过程是工件与刨刀的相对运动,因此龙门刨床的主运动是一个频繁的往复直线运动,它不仅要求启动快、制动快,还要求工作速度稳定,速度调节范围宽。原龙门刨床的工作台驱动是由交流电动机、直流发电机组、直流电动机组及交磁扩大机组成,直流电动机的调速是通过交磁扩大机调节直流发电机的励磁电流,改变交流电动机一直流发电机组的输出电压,来实现直流电动机的调压调速。 欧陆590+全数字直流调速器为三相交流电源直接供电的全数字控制装置,用于对直流电动机电枢绕组和励磁绕组供电,是新型直流调速器中应用非常广泛的产品。装置本身带有参数设定单元,所有的控制、调节、监控及附加功能都由16位微处理器通过软件来实现,集组合控制和功率驱动于一体,具有优越的动态控制性能。 龙门刨床主拖动选用欧陆590+系列四象限全数字直流调速器,控制部分选用台湾永宏PLC控制,通过PLC软件实现刨床工作台的正向、反向、正向减速、反向减速、低速进刀、低速退刀、横梁的升降、刀架的进刀、退刀等逻辑顺序控制。改造后的系统主要电气设备构成框图如图1 2主拖动电气控制系统设计 欧陆590+全数字直流调速器采用先进的比例-积分(PI)调节,具有完全匹配的电流环,以达到最佳动态运行性能。电流反馈传感器是内置式的,电流环具有自整定功能和积分分离功能。可采用编码器或者模拟测速机反馈形成闭环控制,采用电枢电压反馈,具有IR补偿。所有参数都用软件通过串行口或者而板上控制按钮和液晶显示器完成。主电机拖动电气控制改造采用电枢电压反馈控制。系统电气控制原理图如图2所示。  经过机床的整体调试,逻辑动作正常后,对直流调速器进行如下步骤的调试 第一步:通常,在控制线端A4设定一直线上升的电压作为速度基准源; 调节设定电位器并观察输入电压的变化。所有设定值的总和由SPEED SETPOINT(速度设定值)参数给出,并在A8端输出。此系统中在A8连接直流电压数显表显示A4给定的变化; 第二步:在SETUP PARAMETERS(设置参数)菜单牛寻找MAINCURR. LIMIT(主电流极限)参数为0. 000Io 0选择正确的SPEED FBK SELECT(速度反馈选择)为电压反馈; 第三步:接线端B8,B9的电压是+24 V即B8,B9与C9短接(程序停机,此系统没有用惯性停机功能);PLC施加启动/运行命令到C3,三相主接触器应吸合并保持(也可能由于三相故障而几乎立即释放),当C3断开命令使三相电源接触器应释放并保持释放状态; 第四步:切断设备的所有电源,在整个系统完全隔离并处于安全状态时,重新连接三相主电源。接通辅助电源及三相主电源; 第五步:把各速度设定值调为零,SPEED SETPOINT(速度设定值)参数即为零。A8端输出值也为零; 第六步:确认MAIN CURR. LIMIT(主电流极限)设置为零,在菜单DIAGNOSTICS(诊断)内的ANINS}A6,模拟输入5)参数显示为零; 第七步:PLC施加命令到C3端子,并检查三相主电源是否加在接线端L1,L2,L3上,选择允许 CS,并立即检查辅助电源接线端F+和F一之间是否出现正确的励磁电压。本系统采用内部励磁电源;FIELD ENABLE(励磁允许)应设置为ENABLE(允许),在FIELD ENABLE(励磁允许)选项按丰键。显示变为FLD CTRL, MODE(励磁控制模式),按M键,显示VOLTAGE CONTROL(设置电压控制)本系统设置为电压控制模式,检查FLD. VOLTRATIO(励磁电压比)参数设置为57 0}o,则相对于380 V的电源电压,励磁电压为220 V ; 第八步:检查操作而板上正常和停机LED指示灯现在是否点亮,正转或反转LED指示灯是否点亮。注意任何外部影响允许输入CS的互锁信号都会影响调速器的运行; 第九步:若在STANDSTILL(静I E:)菜单中第二级菜单的STANDSTILLLOGIC(静I E:逻辑)参数设置为ENABLED(允许),则暂时设置为DISABLED(禁止)。 第十步:设置SPEED SETPOINT(速度设定值)约为5 0Io,这样在设定值输入端为0. 5 V(接线端子A8电压也为0. 5 V);下一步操作是选择ARM VOLTS FBK(电枢电压反馈)为SPEED FBK SELECT。然后慢慢增加MAIN CURR. LIMIT(主电流极限)参数达到约最大值的20 0Io,若所有的接线都正确,电机将开始运转。若电机空载,则直流调速器速度将停留在全速时的5 0Io,通过相应 的诊断菜单检查测速器或者编码器的反馈情况; 第十一步:MAIN CURR. LIMIT(主电流极限)参数设置在20%或达到足以使电机转动所需的大小。SPEED SETPOINT(速度设定)设置在10%左右,在设定值输入端(A8端)电压为1.0 V,电机将加速到该设定值。该系统需要电机正反转,改变A4端为负电压,约10%左右,并检查电机是否反向运转。该系统要求在直流调速器A4端电压为零时,电机不转,可以设置STAND-STILL LOGIC(静}卜逻辑)参数为ENABLE(允许); 第十二步:逐步把A4端电压通过电位器升高到最大10 V,检查速度是否正常。该系统电枢电压反馈控制有2%一10%的调整量,超过该范围做更大的改变需要重新设置校正开关; 第十三步:调整直流调速器反向驱动器 对反向驱动器,检查最大的反转速度。反向驱动器的不平衡只能通过ZERO SPD OFFSET(零速偏置)参数来纠正。而这可能影响零速设置的运转; 第十四步:把MAIN CURR. LIMIT(主电流极限)参数重新设定到原来的设定值。如有怀疑,按100 0Io的满载电流(FLC)设置。 4欧陆590直流调速器工作原理分析 4. 1电流环 直流调速器电流环从速度环,或直接从设备接收给定并形成偏差信号,即给定值与平均值之间的差值。偏差信号被送到比例+积分(P + I)补偿器,它产生电流环的输出,也就是触发信号。在调速器中,偏差信号依以下两种不同方式生成: a.平均偏差由给定值与反馈值之间的差值计算得到并被送到P+I(比例+积分)算法模块的积分部分; b.瞬间偏差由给定值与反馈瞬间值之间的差值计算得到并被送到P+I算法模块的比例部分。它不含有任何时间滞后,因此具有更佳的瞬间性能,而平均偏差有1 /6主周期的滞后。但平均偏差是转距(转距是电流控制的目的)的真实量度。而且在达到零稳态偏差中,不会因小的时间滞后而受到影响。触发信号被转换为从电源过零点的一定时间的延时(通过锁相环 实现),由此产生触发指令,在稳态下每1 /6电源周期向可控硅组件发送一次。 4.1.1直流调速器自适应电流控制 可控硅6脉冲转换器的增益(电压一时间区域对触发角)在电枢电流不连续时急剧下降。所以需要电流控制器提高增益以进行补偿。在调速器中是用适应算法来实现这一补偿功能。 4. 1.2直流调速器反电动势(BEMF)的估算 电机静}卜时,零电流的触发角是1200。在电机以不同的速度旋转时,零电流的触发角沿余弦轨迹移动。当主电流从主桥向副桥和从副桥向主桥反向过程中,如果要使电流环的带宽保持在尽可能高的水平,就必须在整个速度范围内尽可能紧密地跟随这一轨迹。这一点是最为重要的。 4. 2桥路转换延时 桥路转换的“死区时间”,即零电流时间间隔,是从1一1500可编程的(通过保留菜单)。其默认值为1 4. 3直流调速器手动调谐 有几种情况自动调谐使用受限制,这时可能需要采用手动调谐: a.自动调谐要求励磁关断,所以,当对永磁电动机或偶尔具有较高剩磁的绕线励磁电机进行直流调速器自动调谐时,转动轴要求被夹紧; b.自动调谐的第一部分确定了断续到连续的边界电平,也就是在电枢电流恰好变为连续值时的平均值。它是这样来实现的:自动禁}卜励磁,小步缓慢地提高触 发值到电流包络线的斜率发生明显改变表示已进入连续运行区为下。 c.自动调谐的第二部分,在第一部分所确定的连续区内,加一阶跃输入到电流给定。当电流反馈经过1到2接近最终的设定值时,自动调谐功能终比,同日水"FIELD ENABLE"(励磁允许)返回到它的初始状态。然后应保存比例增益,积分增益以及断续的边界电流值。 4. 4谐调要点 如果积分增益过高,响应将出现欠阻尼,(过冲太大而且长时间振荡才能稳定)。如果积分增益太低,响应将出现过阻尼(长时间按指数上升)。 当积分增益设定在最佳值,如果比例增益太低,响应出现过阻尼。同样,如果比例增益太大,响应也会回到欠阻尼且系统趋向完全不稳定。 4.5励磁控制 本系统采用励磁电压控制模式。励磁电压受指定的RATIO OUT/IN‘(输出输入比率)控制,它的默认值为90%、这是经单相整流电路能从交流给定的比率、直接确定控制器的触发角,所以磁场电阻的热效应和电源电压波动得不到补偿。还有一点值得注意,用这种方式,励磁过电流报警是无效的(因为电流换算)。所以这种模式不被推荐用于比励磁电压额定值大得多 的电源。 5改造后的全数字龙门刨床控制系统的特点 龙门刨床经过系统改造后,并且经过带负荷试车,运行稳定,主要有如下特点: 5.1结构简单,可靠性高 全数字直流调速器装置替代直流发电机组、交磁扩大机,占地而积小,噪音明显降低;用PLC取代繁杂的继电器控制系统,连接点减小,控制系统结构简单,系统可靠性大大提高。 5.2能耗低,效率高 交磁扩大机组传动方案能量经过2次转换(电能一机械能一电能),转换效率只有0. 6左右;而数字直流传动装置能量是一次性转换,所以能耗大大降低,其效率可达到0. 99以上。 5.3调速性能高 全数字欧陆直流调速装置是一种高精度传动装置,以其自身的优点使整个主传动控制系统的稳态精度、调速范围、快速性能得到很大的改善,从而提高了加工能力及其加工质量。 5.4装机水平高,具有完善的保护功能 系统具有良好的保护和监控功能,PLC有自身的输入/输出监控指示灯,而全数字直流调速装置则更有良好的保护监控功能,且有故障存储记忆、自适应参数优化等多种功能。 5.5直流调速器维护保养容易 改造后的系统,全数字直流调速装置和可编程控制器易于维护,系统的工作效率提高,减少了运行成本. (责任编辑:妙工科技) |